1.G73 (цикъл на чупене на стружки) обикновено се използва за обработка на отвори, чиято дълбочина надвишава 3 пъти диаметъра на свредлото, но не надвишава ефективната дължина на ръба на свредлото. 2.G81 (цикъл на плитък отвор) обикновено се използва за пробиване на централни отвори, скосяване и не надвишава ефективната дължина на ръба на свредлото. Обработка на дупки с диаметър 3 пъти С появата на инструменти с вътрешна охлаждаща течност, за да се подобри ефективността на обработката, този цикъл също ще бъде избран за пробиване 3. G83 (цикъл на дълбоки отвори) обикновено се използва за обработка на дълбоки отвори.

CNC инструментите Xinfa имат характеристиките на добро качество и ниска цена. За подробности, моля посетете:

Производители на CNC инструменти – Китайска фабрика и доставчици на CNC инструменти (xinfatools.com)

Машината е оборудвана с централно охлаждане на шпиндела (изход за вода)

Инструментът също поддържа централно охлаждане (изход за вода)

Изборът да използвате G81 за обработка на отвори е най-добрият избор

Охлаждащата течност под високо налягане не само ще отнеме топлината, генерирана по време на пробиване, но и ще смаже режещия ръб по-навременно. Високото налягане също така директно ще счупи стружките на свредлото, така че генерираните малки стружки ще бъдат изхвърлени от отвора навреме с водния поток под високо налягане. Той избягва износването на инструмента, причинено от вторично рязане, и намалява качеството на обработения отвор. Тъй като няма проблеми с охлаждането, смазването и отстраняването на стружки, това е най-безопасното и най-ефикасно решение сред трите цикъла на пробиване.

Материалът е труден за счупване, но другите работни условия са добри

Когато няма централно охлаждане на шпиндела (изход за вода)

Използването на G73 е добър избор

Този цикъл ще постигне чупене на стружки чрез кратка пауза или малко разстояние на прибиране на инструмента, но изисква свредлото да има добри възможности за отстраняване на стружки. По-гладък канал за отстраняване на стружките ще позволи по-бързото изхвърляне на стружките, избягвайки проблеми при следващото пробиване. Чиповете се заплитат заедно, като по този начин унищожават качеството на дупката. Използването на сгъстен въздух като спомагателно отстраняване на стружките също е добър избор.

Ако условията на работа са нестабилни

Използването на G83 е най-безопасният избор

Обработката на дълбоки отвори ще се износи твърде бързо, защото режещият ръб на свредлото не може да бъде охладен и смазан навреме. Стружките в дупката също ще бъдат трудни за изхвърляне навреме поради дълбочината. Ако стружките в жлеба за стружките блокират охлаждащата течност, това не само ще намали значително живота на инструмента, но и ще направи вътрешната стена на обработения отвор по-груба поради вторичното рязане, като по този начин допълнително ще създаде порочен кръг.

Ако повдигате инструмента до референтната височина -R всеки път, когато пробивате на малко разстояние -Q, той може да е по-подходящ при обработка близо до дъното на отвора, но ще отнеме много време за обработка на първата половина на дупка, която причинява ненужни отпадъци.

Има ли по-оптимизиран начин?

Ето два метода за циркулация на дълбоки дупки G83:

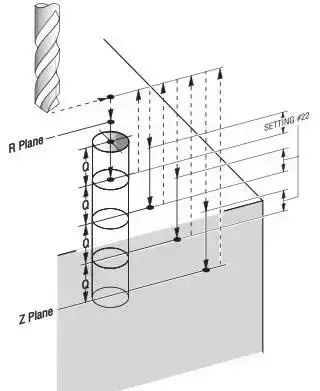

1: G83 X_ Y_ Z_ R_ Q_ F_

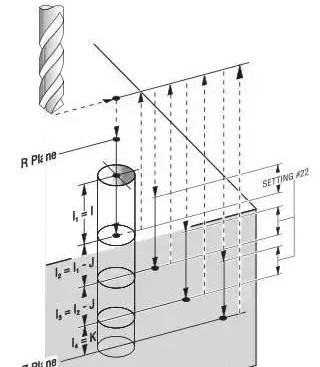

2:G83 X_ Y_ Z_ I_ J_ K_ R_ F_

При първия метод стойността Q е постоянна стойност, което означава, че от горната до долната част на отвора се използва една и съща дълбочина за обработка всеки път. Поради необходимостта от безопасност на обработката обикновено се избира най-малката стойност. , което също означава минимална скорост на отстраняване на метала и на практика загуба на много време за обработка.

При втория метод дълбочината на всяко рязане е представена съответно с I, J и K:

Когато горната част на отвора е в добро състояние, можем да зададем по-голяма I стойност, за да подобрим ефективността на обработката;

Когато условията на работа в средата на отвора са нормални, ние използваме постепенно намалена J стойност, за да гарантираме безопасност и ефективност; когато работните условия на дъното на дупката са лоши, ние задаваме стойността K, за да гарантираме безопасността на обработката.

При реална употреба вторият метод може да повиши ефективността ви на пробиване с 50% и да струва нула!

Време на публикуване: 27 май-2024 г